Оптичко стакло се првобитно користило за израду стакла за сочива.

Ова врста стакла је неравна и има више мехурића.

Након топљења на високој температури, равномерно промешати ултразвучним таласима и природно охладити.

Затим се мери оптичким инструментима како би се проверила чистоћа, транспарентност, уједначеност, индекс преламања и дисперзија.

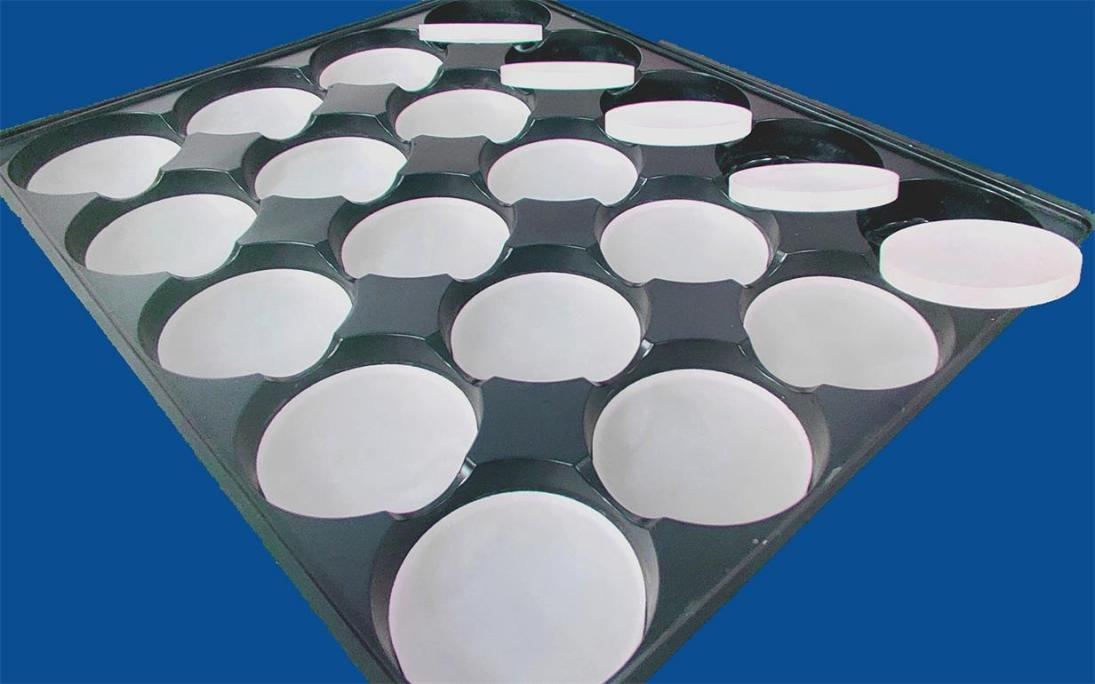

Када прође контролу квалитета, може се формирати прототип оптичког сочива.

Следећи корак је глодање прототипа, уклањање мехурића и нечистоћа на површини сочива, постижући глатку и беспрекорну завршну обраду.

Следећи корак је фино брушење. Уклоните површински слој брушеног сочива. Фиксна термичка отпорност (R-вредност).

Вредност R одражава способност материјала да се одупре стањивању или згушњавању када је изложен затезању или притиску у одређеној равни.

Након процеса брушења, следи центрирање ивица.

Сочива су ошишана од своје оригиналне величине до задатих спољних пречника.

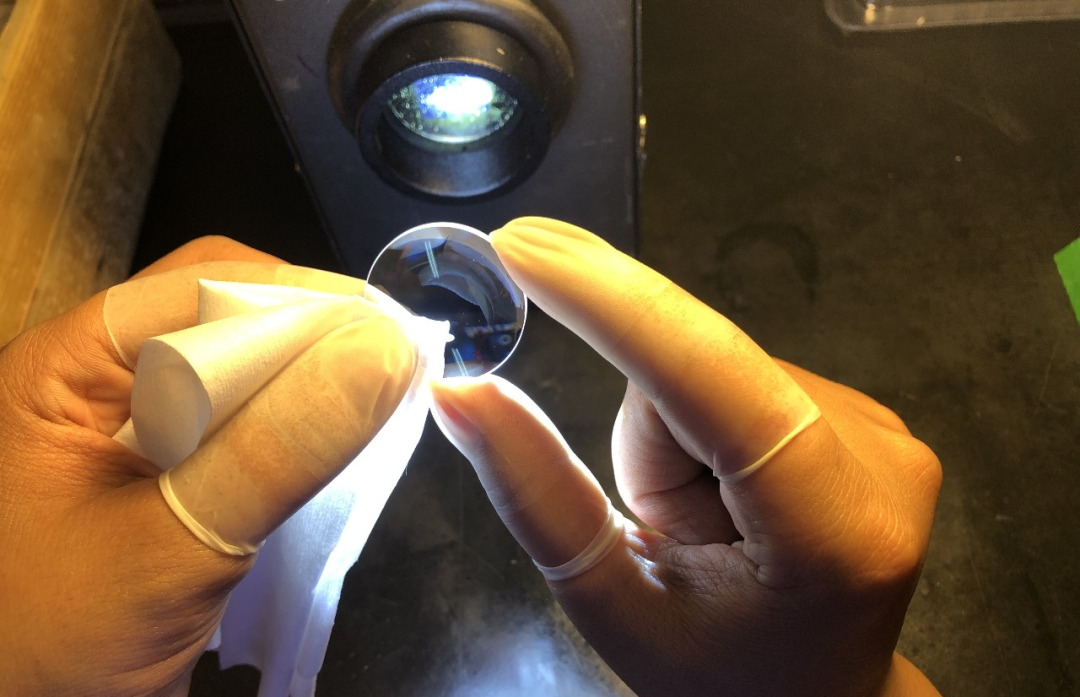

Следећи поступак је полирање. Користите одговарајућу течност за полирање или прах за полирање, фино брушено сочиво се полира како би изглед био удобнији и изврснији.

Након полирања, сочиво је потребно више пута очистити како би се уклонио преостали прах за полирање са површине. То се ради како би се спречила корозија и раст буђи.

Након што је сочиво потпуно дехидрирано, премазује се према захтевима производње.

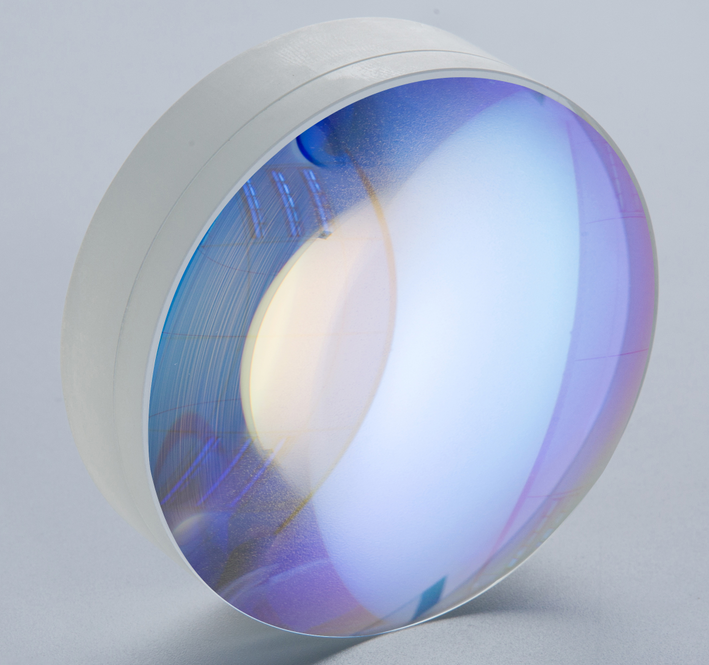

Процес фарбања заснован на спецификацијама сочива и да ли је потребан антирефлексни премаз. За сочива која захтевају антирефлексна својства, на површину се наноси слој црног мастила.

Последњи корак је лепљење, направите два сочива са супротним R-вредностима и истим спољашњим пречником везе.

У зависности од производних захтева, укључени процеси могу се мало разликовати. Међутим, основни процес производње квалификованих оптичких стаклених сочива је исти. Укључује више корака чишћења, након чега следи ручно и механичко прецизно брушење. Тек након ових процеса, сочиво се може постепено трансформисати у обично сочиво које видимо.

Време објаве: 06.11.2023.